componentes,

componentes, Este paso crucial se logra mediante una sofisticada máquina de plisado, diseñada para doblar meticulosamente la membrana en pliegues precisos y uniformes. La precisión del proceso de plisado es primordial, ya que la uniformidad de cada pliegue influye directamente en la eficiencia general de filtración del cartucho.

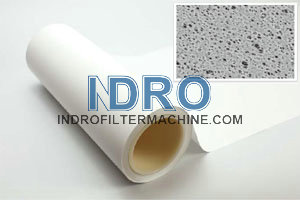

Este paso crucial se logra mediante una sofisticada máquina de plisado, diseñada para doblar meticulosamente la membrana en pliegues precisos y uniformes. La precisión del proceso de plisado es primordial, ya que la uniformidad de cada pliegue influye directamente en la eficiencia general de filtración del cartucho. El objetivo de este proceso es utilizar la soldadora IR de filtros para unir con precisión los pliegues en su punto medio. Lograr una unión fuerte en la costura intermedia es fundamental para mantener el espaciado y la alineación uniformes de los pliegues, lo que, a su vez, afecta la eficiencia general de la filtración. El proceso de soldadura debe llevarse a cabo prestando especial atención a los ajustes de la máquina y la técnica utilizada, ya que los parámetros de soldadura óptimos son clave para evitar daños en el material PES y, al mismo tiempo, garantizar una costura duradera. Este proceso no solo solidifica la estructura del material plisado, sino que también lo prepara para los pasos posteriores en la línea de ensamblaje, como la instalación en la jaula y la soldadura de la tapa del extremo. El dominio de las capacidades y los ajustes de la soldadora IR de filtros durante esta fase es crucial para producir un cartucho de filtro de alta calidad que cumpla con los rigurosos estándares de filtración.

El objetivo de este proceso es utilizar la soldadora IR de filtros para unir con precisión los pliegues en su punto medio. Lograr una unión fuerte en la costura intermedia es fundamental para mantener el espaciado y la alineación uniformes de los pliegues, lo que, a su vez, afecta la eficiencia general de la filtración. El proceso de soldadura debe llevarse a cabo prestando especial atención a los ajustes de la máquina y la técnica utilizada, ya que los parámetros de soldadura óptimos son clave para evitar daños en el material PES y, al mismo tiempo, garantizar una costura duradera. Este proceso no solo solidifica la estructura del material plisado, sino que también lo prepara para los pasos posteriores en la línea de ensamblaje, como la instalación en la jaula y la soldadura de la tapa del extremo. El dominio de las capacidades y los ajustes de la soldadora IR de filtros durante esta fase es crucial para producir un cartucho de filtro de alta calidad que cumpla con los rigurosos estándares de filtración. En este paso es donde toma forma la base estructural del cartucho. La jaula, un componente fundamental para el soporte y la durabilidad, se prepara para recibir la membrana de PES meticulosamente plisada. Es esencial que la inserción de los pliegues se realice con precisión y cuidado para evitar cualquier desalineación o daño que pueda comprometer el rendimiento del filtro. Cada pliegue debe colocarse cuidadosamente dentro de la jaula, asegurando que el espaciado se mantenga constante y se mantenga la integridad estructural del paquete plisado. Esta colocación cuidadosa es crucial para la eficacia general del filtro, ya que afecta directamente el flujo y las capacidades de filtración. La correcta colocación de los pliegues en la jaula prepara el terreno para los pasos de montaje posteriores, lo que refuerza la importancia de la precisión en esta etapa del proceso.

En este paso es donde toma forma la base estructural del cartucho. La jaula, un componente fundamental para el soporte y la durabilidad, se prepara para recibir la membrana de PES meticulosamente plisada. Es esencial que la inserción de los pliegues se realice con precisión y cuidado para evitar cualquier desalineación o daño que pueda comprometer el rendimiento del filtro. Cada pliegue debe colocarse cuidadosamente dentro de la jaula, asegurando que el espaciado se mantenga constante y se mantenga la integridad estructural del paquete plisado. Esta colocación cuidadosa es crucial para la eficacia general del filtro, ya que afecta directamente el flujo y las capacidades de filtración. La correcta colocación de los pliegues en la jaula prepara el terreno para los pasos de montaje posteriores, lo que refuerza la importancia de la precisión en esta etapa del proceso. Este paso no es solo una cuestión de estética; desempeña un papel crucial en la optimización del rendimiento del filtro. El proceso de recorte garantiza que el paquete de pliegues se alinee perfectamente con las dimensiones de la jaula, eliminando cualquier saliente que pueda interferir con el proceso de soldadura de la tapa del extremo. Es un equilibrio delicado entre la eliminación de suficiente material para lograr un ajuste perfecto y la preservación de la integridad estructural del cartucho de filtro plisado. La precisión en el recorte es clave, ya que un recorte desigual o excesivo podría poner en peligro el flujo uniforme de líquido a través del filtro, lo que afectaría su eficacia. Este proceso requiere una mano firme y un ojo agudo para los detalles, ya que cada corte contribuye a la calidad general y la funcionalidad del producto terminado. Realizar este recorte meticuloso prepara el escenario para los pasos posteriores, en particular la soldadura de la tapa del extremo, lo que garantiza que los componentes se fusionen sin problemas, reforzando así la integridad estructural y la eficiencia operativa del cartucho.

Este paso no es solo una cuestión de estética; desempeña un papel crucial en la optimización del rendimiento del filtro. El proceso de recorte garantiza que el paquete de pliegues se alinee perfectamente con las dimensiones de la jaula, eliminando cualquier saliente que pueda interferir con el proceso de soldadura de la tapa del extremo. Es un equilibrio delicado entre la eliminación de suficiente material para lograr un ajuste perfecto y la preservación de la integridad estructural del cartucho de filtro plisado. La precisión en el recorte es clave, ya que un recorte desigual o excesivo podría poner en peligro el flujo uniforme de líquido a través del filtro, lo que afectaría su eficacia. Este proceso requiere una mano firme y un ojo agudo para los detalles, ya que cada corte contribuye a la calidad general y la funcionalidad del producto terminado. Realizar este recorte meticuloso prepara el escenario para los pasos posteriores, en particular la soldadura de la tapa del extremo, lo que garantiza que los componentes se fusionen sin problemas, reforzando así la integridad estructural y la eficiencia operativa del cartucho. Este procedimiento se centra en el uso adecuado de un soldador IR de filtros, una herramienta fundamental para garantizar que las tapas de los extremos estén firmemente adheridas al cuerpo principal del cartucho. La integridad del filtro depende en gran medida de este paso, ya que las tapas de los extremos sirven para encerrar el sistema de filtración, evitando cualquier desviación del líquido que se está filtrando. Durante esta fase, el paquete de pliegues precortado, ahora perfectamente alineado dentro de su jaula, recibe sus tapas de los extremos, los componentes finales necesarios para la integridad estructural.

Este procedimiento se centra en el uso adecuado de un soldador IR de filtros, una herramienta fundamental para garantizar que las tapas de los extremos estén firmemente adheridas al cuerpo principal del cartucho. La integridad del filtro depende en gran medida de este paso, ya que las tapas de los extremos sirven para encerrar el sistema de filtración, evitando cualquier desviación del líquido que se está filtrando. Durante esta fase, el paquete de pliegues precortado, ahora perfectamente alineado dentro de su jaula, recibe sus tapas de los extremos, los componentes finales necesarios para la integridad estructural. Este proceso depende de la aplicación experta del soldador IR de filtro, cuya función es crear una unión duradera y sin fisuras entre los cartuchos. La soldadura de conectores de longitud es una operación delicada que requiere un control preciso de los ajustes del soldador para garantizar que el calor aplicado sea suficiente para fusionar los conectores sin comprometer la integridad del material PES ni los componentes estructurales de los cartuchos.

Este proceso depende de la aplicación experta del soldador IR de filtro, cuya función es crear una unión duradera y sin fisuras entre los cartuchos. La soldadura de conectores de longitud es una operación delicada que requiere un control preciso de los ajustes del soldador para garantizar que el calor aplicado sea suficiente para fusionar los conectores sin comprometer la integridad del material PES ni los componentes estructurales de los cartuchos. Esta etapa utiliza las sofisticadas capacidades de la soldadora IR de filtros para formar una unión sólida entre el cartucho y sus adaptadores o accesorios. La precisión en este proceso de soldadura es crucial, ya que garantiza una conexión segura y a prueba de fugas, esencial para el rendimiento óptimo del filtro dentro de la configuración de filtración. El técnico debe ajustar meticulosamente los ajustes de la soldadora para que se adapten a los materiales específicos en uso, con el objetivo de lograr una soldadura que sea fuerte pero que no comprometa la integridad estructural del cartucho o sus componentes. Para lograr esto, se requiere un conocimiento profundo del funcionamiento de la soldadora y un manejo experto de los materiales involucrados. Este paso final de soldadura no solo completa el proceso de ensamblaje, sino que también garantiza que el cartucho de filtro esté listo para un uso eficaz en su entorno operativo, lo que demuestra la importancia de la soldadura de precisión en la producción de cartuchos de filtro plisados de PES de alta calidad.

Esta etapa utiliza las sofisticadas capacidades de la soldadora IR de filtros para formar una unión sólida entre el cartucho y sus adaptadores o accesorios. La precisión en este proceso de soldadura es crucial, ya que garantiza una conexión segura y a prueba de fugas, esencial para el rendimiento óptimo del filtro dentro de la configuración de filtración. El técnico debe ajustar meticulosamente los ajustes de la soldadora para que se adapten a los materiales específicos en uso, con el objetivo de lograr una soldadura que sea fuerte pero que no comprometa la integridad estructural del cartucho o sus componentes. Para lograr esto, se requiere un conocimiento profundo del funcionamiento de la soldadora y un manejo experto de los materiales involucrados. Este paso final de soldadura no solo completa el proceso de ensamblaje, sino que también garantiza que el cartucho de filtro esté listo para un uso eficaz en su entorno operativo, lo que demuestra la importancia de la soldadura de precisión en la producción de cartuchos de filtro plisados de PES de alta calidad.